集中排屑系统运行时噪音过大或振动异常,该从哪些方面排查问题?

集中排屑系统运行时出现噪音过大或振动异常,通常与设备部件的机械状态、安装精度、动力系统运行情况等密切相关。可从以下几个方面逐步排查:

一、机械传动部件的磨损与松动

传动结构是常见的噪音和振动源头。首先检查链条、链轮、齿轮等传动件,若链条张紧度不足,会出现跳齿或与链轮啮合不良,运行时产生撞击噪音;若链条过度磨损、节距变大,或链轮齿面磨损、变形,会导致传动不平稳,引发振动。此外,齿轮啮合间隙过大或齿面有损伤,也会产生周期性的摩擦或撞击噪音。

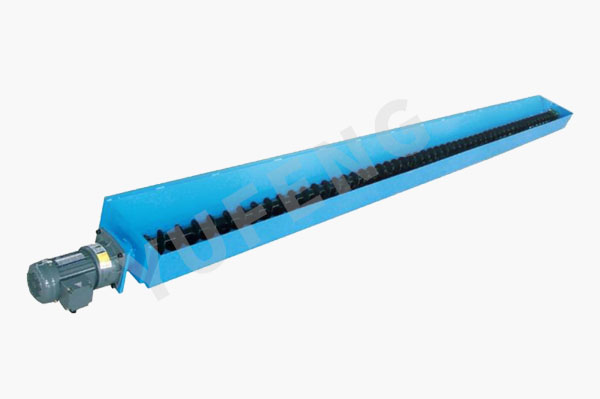

输送部件的连接与状态也需关注。刮板、链板、螺旋叶片等与传动机构的连接螺栓若松动,运行时会因部件晃动产生异响和振动;叶片或刮板若出现变形,与壳体或槽体发生摩擦,会产生持续的刮擦噪音,同时伴随振动。螺旋输送机的叶片若与轴的焊接处开裂,会导致叶片偏移,运行时撞击壳体,引发强烈振动。

二、安装与定位精度问题

系统安装时的同心度、水平度偏差是重要诱因。比如螺旋输送机的轴与电机输出轴若同心度不足,会导致联轴器偏磨,运行时产生周期性振动和噪音;长距离的输送槽体若水平度偏差过大,局部出现倾斜或弯曲,会使输送部件与槽体单侧摩擦加剧,引发振动和异响。

固定结构的稳定性也需检查。排屑槽、管道等的固定支架若松动或间距过大,运行时会因部件振动传导至支架,引发共振,产生低频噪音;支架与地面或墙体的连接螺栓若松动,会导致整个排屑系统运行时出现位移晃动,加剧噪音和振动。多段拼接的排屑通道若接口处错位,或密封盖板安装不平整,运行时切屑撞击接口凸起部位,也会产生异常噪音。

三、动力与驱动系统异常

电机本身的运行状态可能直接导致问题。电机轴承若磨损或缺油,会产生“嗡嗡”的高频噪音,严重时伴随轴的径向跳动,引发振动;电机底座的减震垫若老化失效,会使电机运行时的振动直接传递至排屑系统,放大整体振动和噪音。此外,电机三相电压不平衡或绕组短路,会导致电机运行时转速不稳、扭矩异常,产生不规则的噪音和振动。

液压或气动驱动部件若存在问题,也可能引发异常。比如液压马达或气缸的压力不稳定,会导致输送部件运行速度忽快忽慢,产生冲击振动;液压管路若存在泄漏,或气动管路中有水分、杂质,会使驱动系统压力波动,引发部件动作卡顿,产生撞击噪音。

四、切屑与输送通道的异常互动

切屑的形态和输送状态可能间接导致噪音和振动。若切屑中混入大块金属杂物(如断裂的刀具、螺栓),运行时会被输送部件带动撞击通道内壁或其他部件,产生突发性的撞击噪音和振动;长卷屑若缠绕在输送轴或叶片上,会导致部件受力不均,运行时出现偏心振动,同时伴随摩擦噪音。

通道内壁的状态也需关注。若排屑槽或管道内壁有残留的焊瘤、毛刺,或局部变形凸起,运行时切屑或输送部件会与之持续摩擦、撞击,产生刮擦或撞击噪音;通道内若存在未清理干净的积屑块,会被输送部件推动时发生挤压、翻滚,引发间歇性的振动和异响。

五、系统共振与环境因素

系统各部件的固有频率若接近运行频率,可能引发共振。比如当电机转速、输送部件的运行频率与排屑槽体、支架的固有频率一致时,会产生共振现象,导致噪音和振动急剧增大。此外,排屑系统与周边机床、地面等结构的连接若过于刚性,会使振动相互传导,形成复合噪音。

环境因素也可能加剧问题。比如地面基础若不平整或沉降,会导致排屑系统整体倾斜,改变部件的受力状态,引发异常振动;车间内若有其他设备产生的强电磁干扰,可能影响排屑系统的控制系统,导致电机或驱动部件运行异常,间接产生噪音和振动。

排查时,可先通过听声、观察振动部位初步定位异常源(如靠近电机处噪音明显,或某段输送槽振动强烈),再结合停机检查、部件拆解等方式,逐步确认具体原因。针对不同问题,可采取调整张紧度、更换磨损部件、重新校准安装精度、加固固定结构、维修或更换电机等措施,以消除噪音和振动异常。

当前位置 :

当前位置 :