排屑效率低下?探究集中排屑系统排屑量不足的原因

在现代机械加工车间,集中排屑系统如同生产线的“肠道”,其顺畅与否直接关系到加工效率、设备寿命和车间环境。一旦出现排屑量不足、排屑效率低下的问题,不仅会导致机床内部积屑,可能引发刀具损坏、工件划伤,甚至造成设备停机,严重影响生产节拍。本文将系统性地探究集中排屑系统排屑量不足的常见原因,为排查和解决这一问题提供清晰的思路。

一、问题的核心表现

排屑量不足并非一个单一故障,而是系统运行不良的最终表现。其直接症状包括:

•机床防护罩或工作台区域铁屑堆积。

•排屑链板或刮板上铁屑稀疏,未能形成有效输送。

•最终集屑车中铁屑量远低于预期。

•system电机过载、异响或频繁卡死。

要解决这个问题,我们需要从“产生-传输-排出”整个链条入手,逐一排查。

二、排屑量不足的根源探究

导致排屑效率低下的原因可归结为以下四大类:

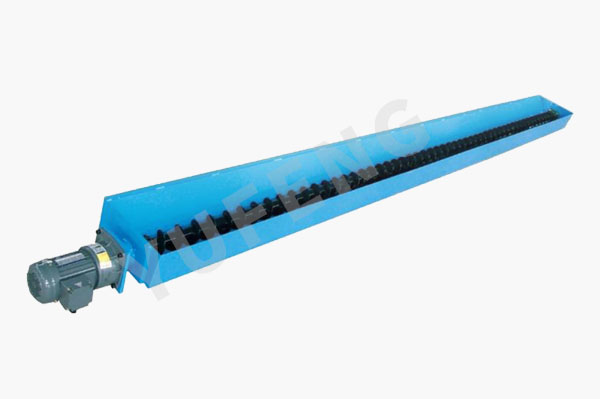

1.排屑装置自身的设计与状态问题

这是最直接的根源,问题通常出在排屑系统的执行端。

•排屑器规格不匹配:选型错误是根本性问题。如果排屑器的额定排屑量小于机床在实际加工中产生的最大铁屑量,那么“小马拉大车”必然导致效率低下。例如,重型切削机床配用了轻型排屑器。

•刮板或链板磨损/变形:刮板是直接推动切屑的部件,长期使用后会出现磨损,导致与排屑槽底部的间隙过大,大量切屑从缝隙中溜走,无法被有效刮出。链板变形、伸长也会导致传动无力甚至卡死。

•驱动系统动力不足:电机功率不足、减速机故障或传动链条/皮带打滑,会导致排屑器运行缓慢甚至停转,排屑能力自然下降。

•磁辊磁性减弱:对于磁性排屑器,其核心部件磁辊的磁性会随着时间衰减,吸附铁屑的能力下降,导致部分铁屑无法被带走,在冷却液中沉淀。

2.切屑的形态与特性问题

切屑本身的状态是影响排屑效率的关键变量,往往被忽视。

•切屑形态不佳:理想的切屑是“C”形断屑。但如果产生的是长而缠绕的带状屑、蓬松的鸟巢状屑,它们极易缠绕在排屑器链板、刮板或螺旋杆上,造成堵塞,使排屑系统瘫痪。

•切屑混合物粘附:在加工铸铁、铝合金等材料时,切屑粉(特别是铸铁粉)混合冷却液会形成粘稠的淤泥状物质。这些物质会粘附在排屑槽底部和链板上,增加运行阻力,并占据有效排屑空间。

•切屑体积过大或过硬:加工产生的团状切屑或坚硬的边角料,可能卡在排屑器入口或转弯处,阻碍后续切屑的正常流动。

3.传输管道与系统配置问题

集中排屑系统通常由管道将各台机床的排屑器连接到主线,管道设计不合理是效率的“隐形杀手”。

•管道设计缺陷:管道直径过小、弯头过多或转弯半径过小,都会增加切屑输送的阻力,尤其对于长距离输送,极易在弯头处形成堵塞点。

•管道内壁磨损或堵塞:管道内壁长期使用后变得粗糙,或内部有残留切屑、异物堆积,造成通径变小,流量受限。

•系统负压不足:对于气力输送系统,核心是依靠风机产生的负压(吸力)来输送切屑。如果风机性能下降、管道漏风、或过滤器堵塞,都会导致系统负压不足,吸力不够,无法将切屑有效吸入和输送。

4.冷却液管理与操作维护问题

“三分用,七分养”,不当的操作和缺失的维护是问题的催化剂。

•冷却液浓度与效果不佳:冷却液浓度过低,其润滑性和冲刷性会变差,无法有效将切屑从加工区域冲入排屑槽,导致切屑在机床工作台沉淀。

•冷却液流量/压力不足:冲洗切屑的喷嘴堵塞或泵浦功率不足,导致冷却液无法形成足够的冲击力将沉重的切屑“推”进排屑器。

•维护保养不到位:

◦未定期清理:排屑槽底部沉积的淤泥和粉末未被定期清理,越积越厚,占用了空间并增大阻力。

◦润滑不良:排屑链的链条、轴承等运动部件缺乏润滑,导致运行阻力增大,电机负荷加重,转速下降。

三、系统性解决方案与排查步骤

面对排屑量不足的问题,建议采用系统性的思维进行排查:

1.第一步:现场观察与现象确认。

◦观察是哪个环节出问题:是单台机床出口就排屑少,还是总管路末端排屑少?

◦观察切屑形态:是何种切屑?是否存在缠绕、粘附现象?

2.第二步:由简到繁,从源头查起。

◦检查切屑形态:这是否是新材料、新工艺带来的新问题?优化刀具和切削参数,改善断屑效果是根本。

◦检查冷却液:浓度和流量是否达标?喷嘴方向是否正确?

◦检查单机排屑器:听声音(有无异响)、看运行(链板是否打滑、刮板是否磨损)、手动盘车(是否顺畅)。

3.第三步:深入检查系统核心。

◦检查驱动单元:电机电流是否正常?传动机构有无打滑?

◦检查管道系统:敲击管道听声音判断是否堵塞,检查法兰连接处有无泄漏(对于气力输送系统至关重要)。

◦检查负压/风机:对于气力输送,用压力表检测系统负压是否达到设计值。

4.第四步:建立预防性维护制度。

◦定期清理:制定计划,定期清理排屑槽、磁辊、过滤网和管道。

◦定期检查:定期检查刮板磨损情况、链条张紧度,并及时润滑。

◦记录数据:记录冷却液浓度、系统压力等关键参数,便于趋势分析。

集中排屑系统排屑量不足是一个典型的系统性问题,其根源可能来自设备选型、切屑特性、管道设计、日常维护等多个方面。解决之道在于建立系统化的观念,从“切屑产生”的源头到“最终排出”的末端进行全流程分析,遵循由简到繁的排查原则,并最终通过规范化的日常维护来预防问题的发生。一个高效的排屑系统,是保障现代化生产线实现高效、自动化、无人化运转的坚实基础。

当前位置 :

当前位置 :