集中排屑系统堵塞或排屑不畅的典型原因及高效清理方法

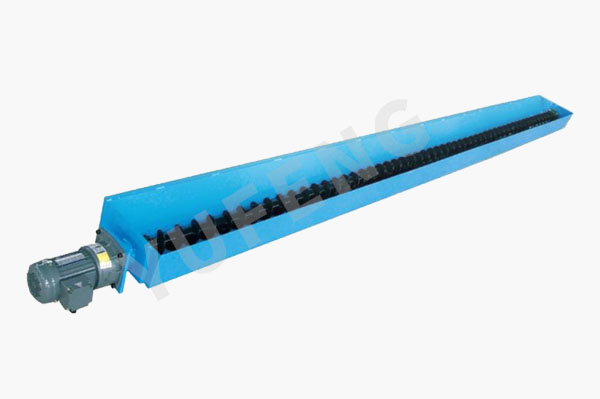

集中排屑系统在机械加工车间中用于自动收集和输送切屑,保持工作环境整洁并提高生产效率。然而,在使用过程中常会出现堵塞或排屑不畅的问题,影响设备正常运行。以下是造成集中排屑系统堵塞或排屑不畅的典型原因,以及高效的清理方法:

一、典型堵塞或排屑不畅的原因

1.切屑类型与形状问题

•长条状切屑(如铣削、车削不锈钢、铝材):容易缠绕、打结,卡在排屑链或管道中。

•细小粉末状切屑(如磨削、电加工):易堆积在过滤器、转角处或沉积在管道底部,造成阻塞。

2.切屑含油或水分过多

•切屑与切削液混合后粘性增加,容易粘结成块,尤其在管道弯曲处或输送带接缝位置形成堵塞。

3.排屑器设计或安装问题

•排屑链速度不匹配:速度过慢导致切屑堆积;过快则可能抛洒切屑。

•管道坡度不足:水平段过长或倾斜角度不够,切屑无法依靠重力顺利下滑。

•弯头或过渡段设计不合理:造成切屑滞留或卡顿。

4.系统维护不到位

•长期未清理过滤器、刮板、链条或输送管道,造成积屑严重。

•输送带或链条磨损、松弛,导致排屑效率下降。

5.切屑量超出系统设计能力

•加工设备同时运行数量多,产生切屑速度超过排屑系统处理能力,造成拥堵。

6.异物混入

•工件夹杂物、工具碎片、手套布屑等非金属异物进入排屑系统,造成卡堵。

二、高效清理方法

(一)日常预防与维护措施

1.优化切屑处理流程

•对于长条切屑,可加装切屑切断装置或使用破碎机预先处理。

•控制切削液用量与浓度,减少切屑粘连。

2.定期检查与清理

•每班次或每日检查排屑器链条、刮板是否磨损或松动,及时调整更换。

•定期清理管道内积屑,特别是弯头、三通、过滤器等关键部位。

3.合理设计与布局

•根据实际切屑类型与产量选择合适的排屑器型号与输送能力。

•确保管道有足够倾斜角度(一般不小于15°–20°),减少水平段长度。

4.安装过滤与分离装置

•加装磁性分离器、涡流分离器或离心分离机,减少细小切屑和液体进入排屑管道。

(二)堵塞时的高效清理方法

1.机械清理法

•高压气体或水冲洗:对管道内部进行反吹或反向冲洗(需系统支持),快速清除积屑。

•专用清理工具:使用钢丝刷、螺旋清理杆或内窥镜配合工具进行人工疏通。

•拆卸局部管道清理:针对严重堵塞段,可暂时拆解管道进行彻底清理。

2.化学溶解法(适用于含油切屑)

•使用环保型切削液分解剂或碱性清洗剂浸泡、软化粘结块,再配合机械清理。

3.系统反向运行清理

•若系统具备反转功能,可尝试反向运转排屑链或风机,将部分堵塞物排出。

4.智能监控与预警系统

•安装流量传感器、压力传感器或视觉检测系统,实时监测排屑状态,提前预警堵塞风险。

5.定期深度维护计划

•每月或每季度进行系统全面拆洗、链条润滑、过滤器更换等深度保养,预防堵塞发生。

三、结语

集中排屑系统的堵塞问题往往由多因素共同导致,应从切屑类型、系统设计、日常维护等多方面进行综合治理。结合定期清理、优化设计与智能化监控,可显著降低堵塞频率,提升排屑效率,保障车间生产连续性与洁净度。

如需进一步定制解决方案,可结合具体设备型号与加工工艺参数进行深入分析。

当前位置 :

当前位置 :